Beschreibung

Anwendungsbereiche

Die Elastotec Extreme-Gummibeschichtung ist für die folgenden Bedingungen ausgelegt:

- Ungleichmäßiges Profil der Riemenoberseite aufgrund von Verschleiß.

- Vorhandensein von Rückständen, die zu Ablagerungen und daraus resultierenden Bandschäden führen können

- Hochleistungs-Förderbänder mit hoher Spannung (bis zu 3,000 kN Bandspannung).

- Extreme Temperaturen von -40°C bis +60°C.

- Erweiterter Außeneinsatzdienst.

- Zum Schutz des Riemens vor hohen, örtlich begrenzten Scherkräften, die durch den Verschleiß der oberen Riemenabdeckung entstehen.

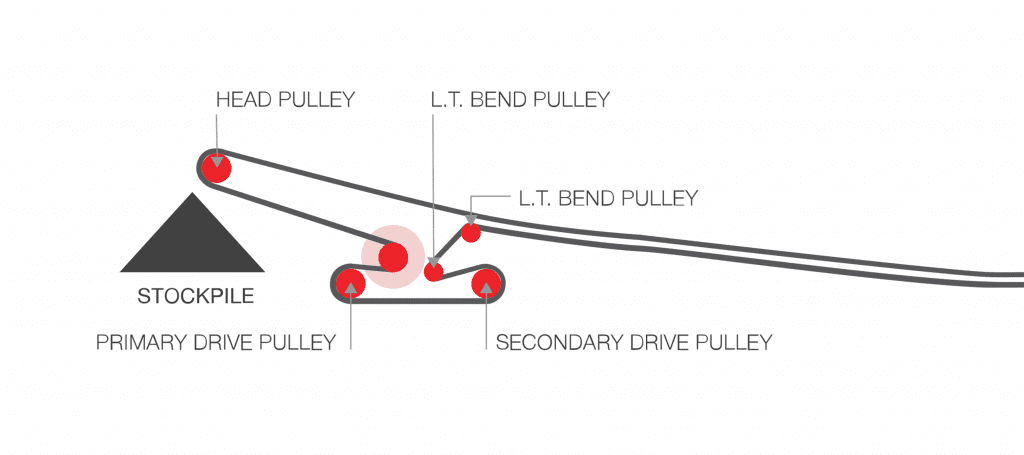

Elastotec Extreme Rubber Lagging ist für den Einsatz in den folgenden anspruchsvollen Anwendungen konzipiert:

- Nicht angetriebene Riemenscheiben mit Anforderung an eine längere Lebensdauer.

- Große, nicht angetriebene Riemenscheiben an Hochleistungs-Bandförderern, die mit der schmutzigen Seite des Bandes in Kontakt kommen. Dazu gehören getriebelose Antriebsförderer mit Nennleistungen von bis zu 6 MW.

- Riemenscheiben, bei denen ein hoher Rücktrag vorhanden ist.

- Riemenscheiben an schwer zugänglichen Stellen, an denen ein Riemenscheibenwechsel schwierig ist.

- Kritische Stellen, an denen ungeplante Förderbandausfälle aufgrund von Verzögerungsfehlern vermieden werden müssen.

- Förderbänder, die in einem weiten Temperaturbereich arbeiten.

- Riemenscheiben sind aufgrund eines ungleichmäßigen Riemenprofils, das durch den Verschleiß der oberen Riemenabdeckung verursacht wird, hohen örtlichen Scherkräften ausgesetzt.

Hauptmerkmale und Vorteile

- Weicher (60A Duro), flexibler, abriebfester Gummi zur Aufnahme hoher lokaler Scherkräfte und zum Schutz des Riemens.

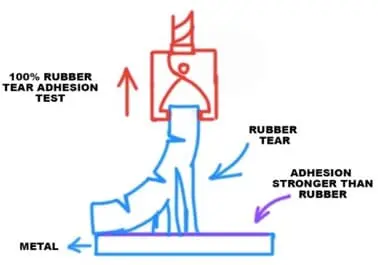

- Das fortschrittliche Klebesystem sorgt für 100 % Gummireißhaftung, um lokalen Scherkräften, extremen Temperaturen und nassen Betriebsbedingungen standzuhalten. Dieses Klebesystem verhindert, dass sich die Beläge von der Riemenscheibe lösen und dass sich die Beläge an den Verbindungen zwischen den Streifen lösen.

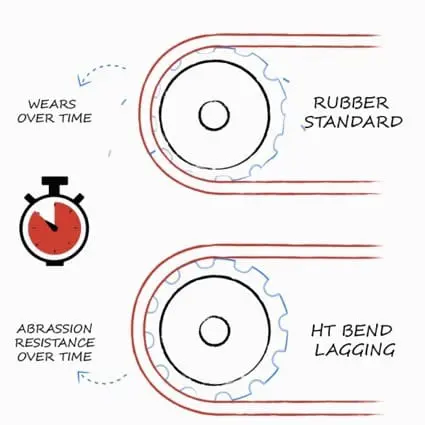

- Hochleistungsfähiger, abriebfester synthetischer Elastomer mit einem typischen Abrieb von 29 mm3 Volumenverlust (DIN53516, Methode A, nicht rotierend).

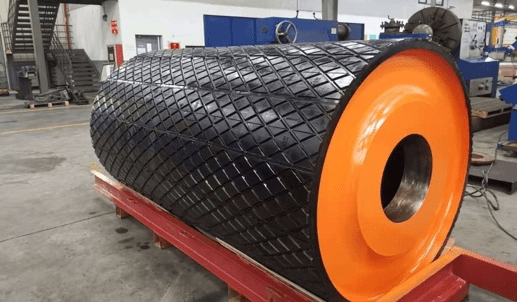

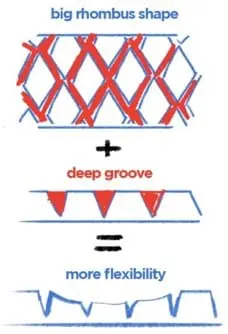

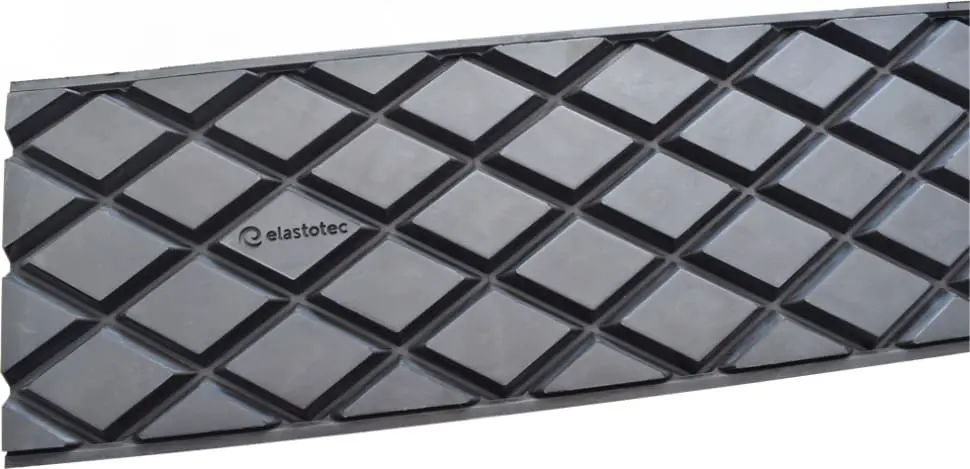

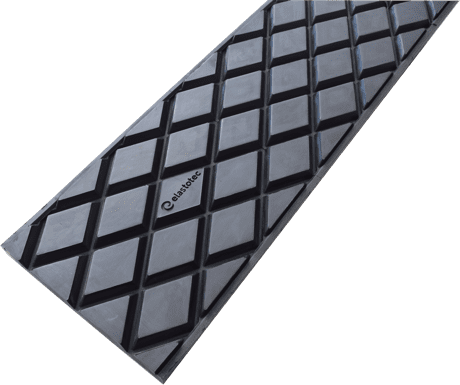

- Rautenmuster mit großen Rauten und tiefen Rillen für die nötige Flexibilität zur Bewältigung lokaler Scherspannungen und zum Schutz des Förderbandes.

- Wiederverwendbarer, gefüllter Silikon-Füllstreifen, der während des Aushärtungsprozesses der Isolierschicht verwendet wird, um einen gleichmäßigen Druck auf der Oberfläche sicherzustellen.

Anforderungen an die Isolierung von Hochspannungs-Biegerollen

- Weich (60 Shore A), flexibel und abriebfest, um hohe lokale Scherkräfte aufzunehmen.

- Abriebfest – verschleißfest und für eine lange Lebensdauer ausgelegt.

- Starke Bindung an Stahl – um ein Ablösen von der Riemenscheibenschale zu verhindern.

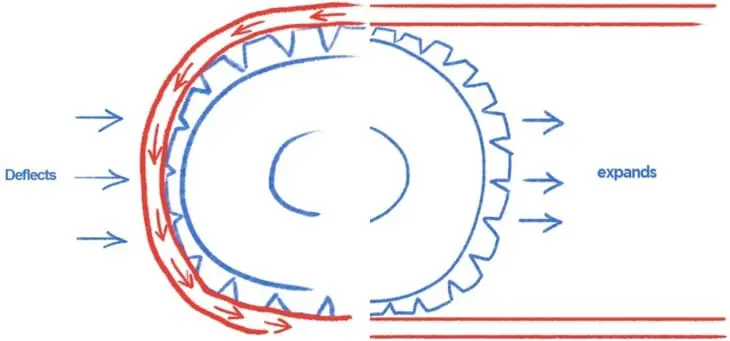

- Flexibel – damit sich die Isolierung verformen und hohe örtliche Scherkräfte ausgleichen kann und sie der Bildung von Rücktrag widersteht.

Design

Diese neue Isolierung von Elastotec nutzt eine fortschrittliche Elastomertechnologie, die entwickelt wurde, um eine Betriebsleistung zu bieten, die jede derzeit erhältliche Isolierung bei weitem übertrifft.

Diamanten arbeiten unabhängig voneinander

zur Aufnahme hoher lokaler Scherspannungen

durch unebene Bandoberfläche (Schmutzseite).

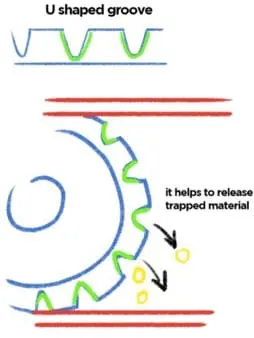

U-förmige tiefe Rillen für erhöhte

Flexibilität und verbessertes Carryback

Materialfreigabe.

Design und Mischungstechnik

zur Aufnahme lokaler Scherspannungen

durch ungleichmäßige Spannungsverteilung

Kunststoff-Trennfolie

Abriebfestigkeit der Verbindung

mehr als x2 Standardgummi

Verbindungen für längere Lebensdauer.

25 mm dick für zusätzliche Flexibilität.

Ungehärtete Verbindungsschicht

für Heißvulkanisation

Gummispezifikationen

| Basispolymer | Proprietäre Mischung |

|---|---|

| Härtebereich ASTM D2240 | 60 |

| Zugfestigkeit ASTM D412 | 17 Mpa |

| Reißdehnung ASTM D412 | 550% |

| Abriebverlust (Volumenverlust) DIN 53516 – verdrehgesichert – Verfahren A | 29mm3 |

Haftungsanforderungen

| Haftung auf Stahl bei +25 °C | 20N/mm & 100% | Gummiriss | ASTM D429 Methode B 90-Grad-Schälversuch |

| Haftung auf Stahl bei +40 °C | 20N/mm & 100% | Gummiriss | ASTM D429 Methode B 90-Grad-Schälversuch |

| Haftung auf Stahl bei +50 °C | 10N/mm & 100% | Gummiriss | ASTM D429 Methode B 90-Grad-Schälversuch |

BESCHICHTUNGSSPEZIFIKATIONEN – EXTREME GUMMIBESCHICHTUNG

Der Belag besteht aus einer äußerst abriebfesten Gummischicht mit Härtegrad 60 Duro. Design mit großen Rauten und tiefen U-förmigen Rillen für zusätzliche Flexibilität zur Aufnahme konzentrierter Scherspannungen.

EXTREME GUMMIBELAG

ABMESSUNGEN

| USE CASES | CODE | WIDTH | DICKE | LÄNGE | GEWICHT/lm |

|---|---|---|---|---|---|

| Extreme Gummiummantelung 25mm | ELA-RL-HTB-HAR60-25V | 249mm-251mm | 25mm-26.2mm | Maßgeschneidert | 7.00kg / m |

| Extreme Gummiummantelung 16mm | ELA-RL-HTB-HAR60-16V | 249mm-251mm | 16mm-17.2mm | Maßgeschneidert | Maßgeschneidert |

Produktcode für unterschiedliche Längen: Fügen Sie eine 5-stellige Zahl hinzu, die die Länge in mm angibt.

Beispiel: 25mm 2200mm Streifen Produktcode: ELA-RL-HTB-HAR60-25V-02200

Lassen Sie gegenüber der Riemenscheibenflächenbreite immer 100 mm zusätzliche Länge zu, um an jedem Ende einen Überhang von 50 mm zu haben.

Dickenabweichung (alle Streifen/Riemenscheibe) +/-0.5 mm

Eine Isolierung wird nur bei Riemenscheiben mit einem Durchmesser über 600 mm empfohlen.

So lagern Sie Belag:

- Die Lagernutzung basiert auf der First-In-First-Out-Methode (FIFO).

- Der Lagerraum für die Isolierung muss kühl, trocken und staubfrei sein.

- Vermeiden Sie Lagerplätze in der Nähe von Ozon erzeugenden Geräten.

- Nicht im Freien lagern.

- Vermeiden Sie die Lagerung in direktem Sonnenlicht und starkem künstlichem Licht, da UV-Licht die Produkte schädigen und zu einer vorzeitigen Alterung führen kann.

- Auf keinen Fall dürfen Kraftstoffe, Schmiermittel, Säuren, Desinfektionsmittel, Lösungsmittel oder andere Chemikalien im selben Lagerbereich gelagert werden.

- Halten Sie den Lagerort sauber. Schützen Sie das Material durch geeignete Abdeckungen vor Staub, Wasser usw.

- Warten Sie 24 Stunden, bevor Sie die Isolierung aus der Kühllagerung verwenden.

Haltbarkeit

HEISSVULKANISIERTE BESCHICHTUNGS- UND VERSCHLEISSPLATTEN

- <7 °C und fern von UV- und ozonerzeugenden Geräten 12 Monate. Produkte, die länger als 6 Monate gelagert werden, müssen vor der Verwendung erneut auf Haftung getestet werden. Die empfohlene Haltbarkeit beträgt 12 Monate.

KLEBSTOFFE UND GRUNDIERUNGEN

- In einem Schrank für brennbare Güter lagern

- Gelagert <25°C

- Haltbarkeit:

- Grundierungen 2 Jahre

- Kaltklebstoff 2 Jahre

- Heißvulkanisierender Kleber 12 Monate

- Direktklebstoff 2 Jahre

Produkte, die unter den oben genannten Bedingungen länger als empfohlen gelagert werden, müssen vor der Verwendung erneut auf ihre Haftung geprüft werden. Bei Zweifeln bezüglich der Lagerungsempfehlungen wenden Sie sich an Elastotec.