Beschreibung

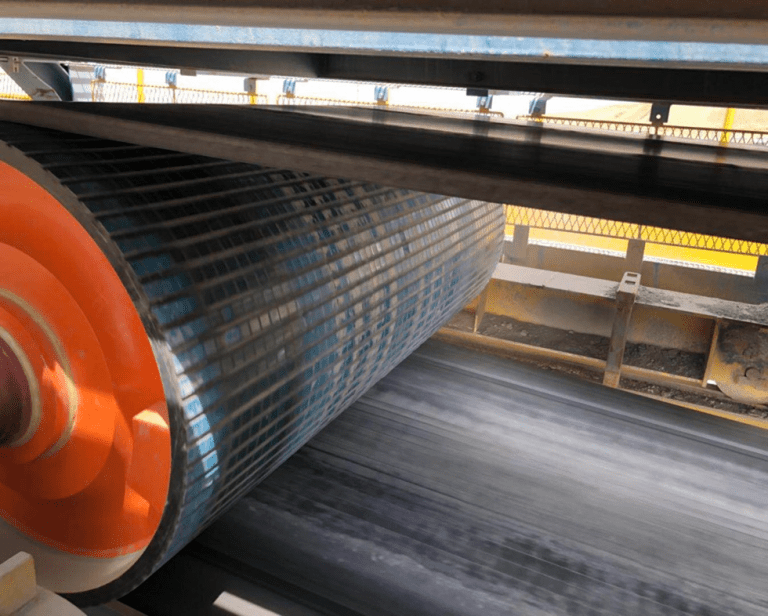

Anwendungsbereiche

Bei Nicht-Antriebsriemenscheiben muss eine Polyurethan-Beschichtung verwendet werden, wenn:

- Es besteht die Anforderung einer höheren Abriebfestigkeit als sie mit Gummiummantelungen erreicht wird.

- Bei Anwendungen, bei denen es zu Schlupf zwischen dem Förderband und der Belagsoberfläche kommt, wie z. B. bei Umlenkrollen und Nicht-Antriebsrollen auf Wendeförderern. Aufgrund seines niedrigen Reibungskoeffizienten ist der Polyurethan-Belag schonend für die Bandunterseite.

- Wenn sich zwischen dem Band und der Ummantelung Material ansammelt.

Hauptmerkmale und Vorteile

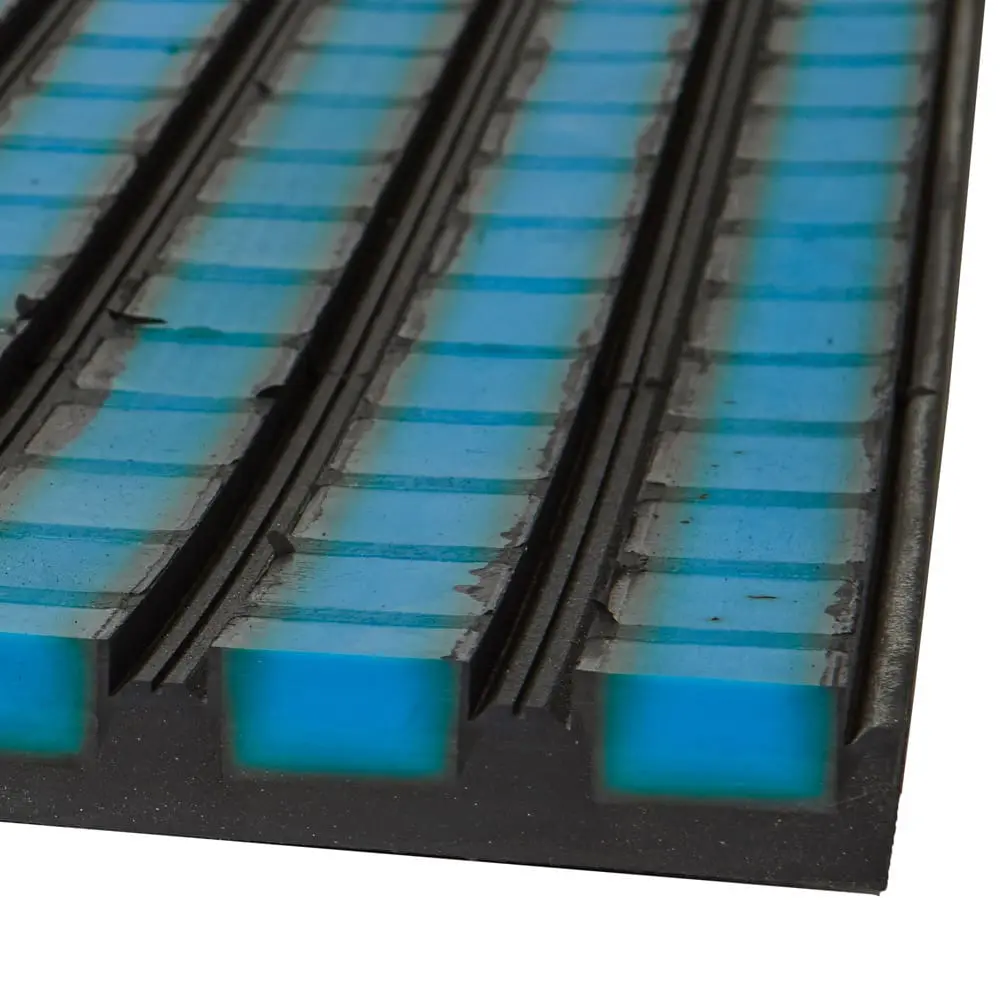

- Äußerst abriebfeste Polyurethan-Einsätze verhindern den Verschleiß der Riemenscheibenschale und sorgen für eine sichere Schmutzabweisung und -entfernung.

- Präzisionsgeformter Streifen mit optimalen Polyurethan-Eigenschaften.

- Zur einfachen Handhabung wird es in Streifenform mit 250 mm Breite geliefert.

- Streifen in Kunststofffolie verpackt, um die polierte Haftschicht anwendungsbereit aufzubewahren.

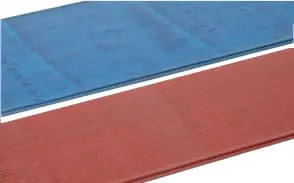

- Farbige TPU-Einsätze.

- Niedriger Reibungskoeffizient, schwierig zu haften, verhindert Ablagerungen und ist schonend zur Riemenabdeckung.

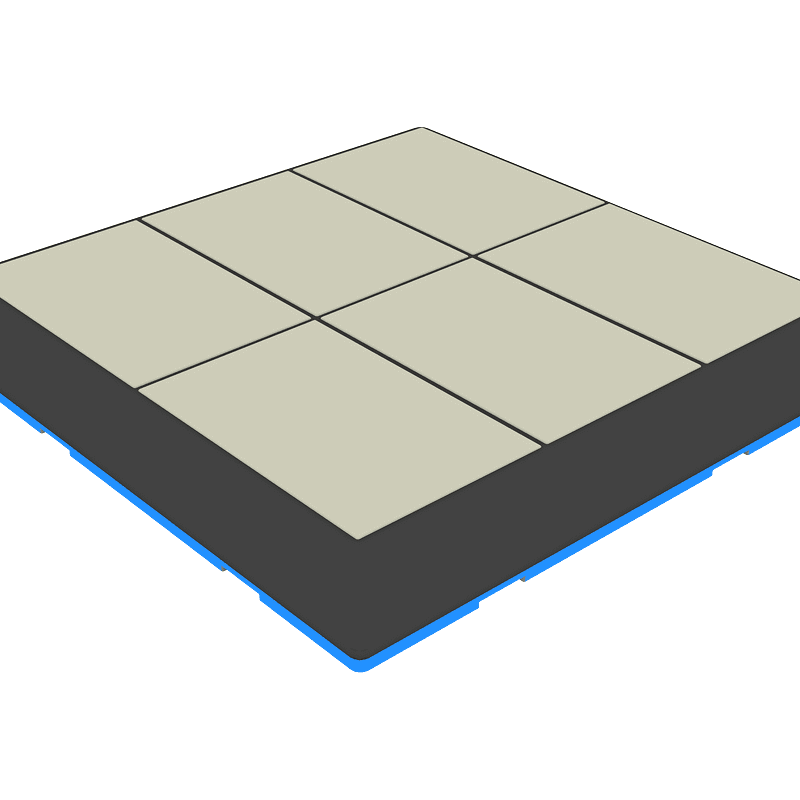

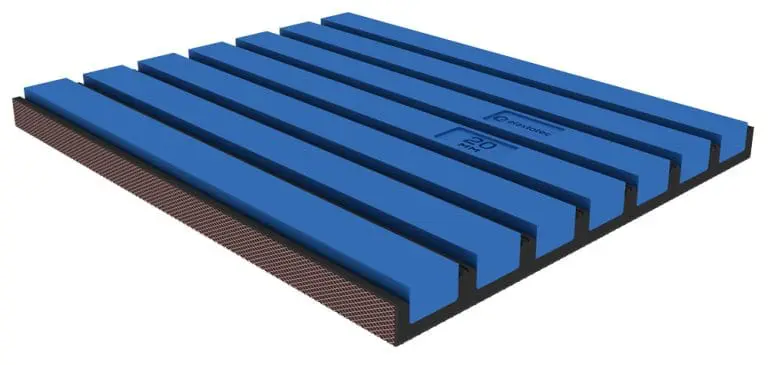

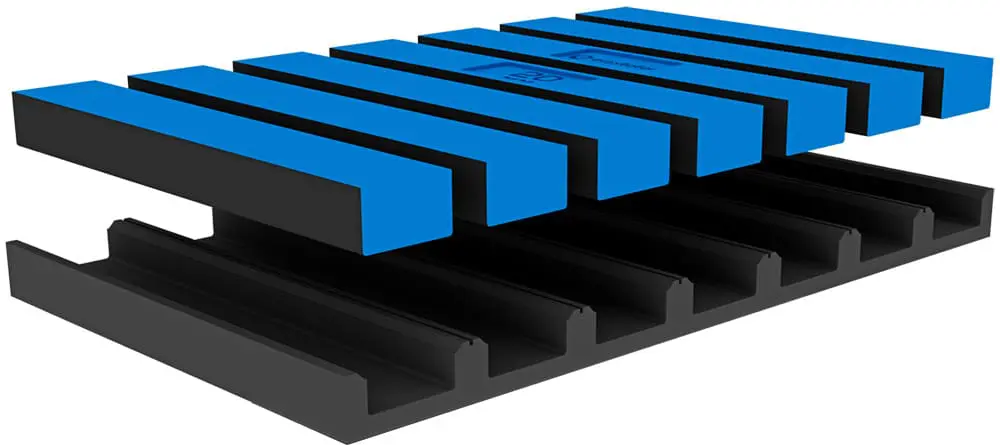

Design

Die Elastotec-Polyurethan-Ummantelung ist 250 mm breit und somit leicht zu handhaben und anzuwenden. Sie wird in langen Rollen geliefert, die auf Paletten in Standardgröße passen, um Abfall zu vermeiden und den Transport und die Lagerung kostengünstig zu gestalten. Sie ist in Dicken von 10 mm bis 20 mm erhältlich.

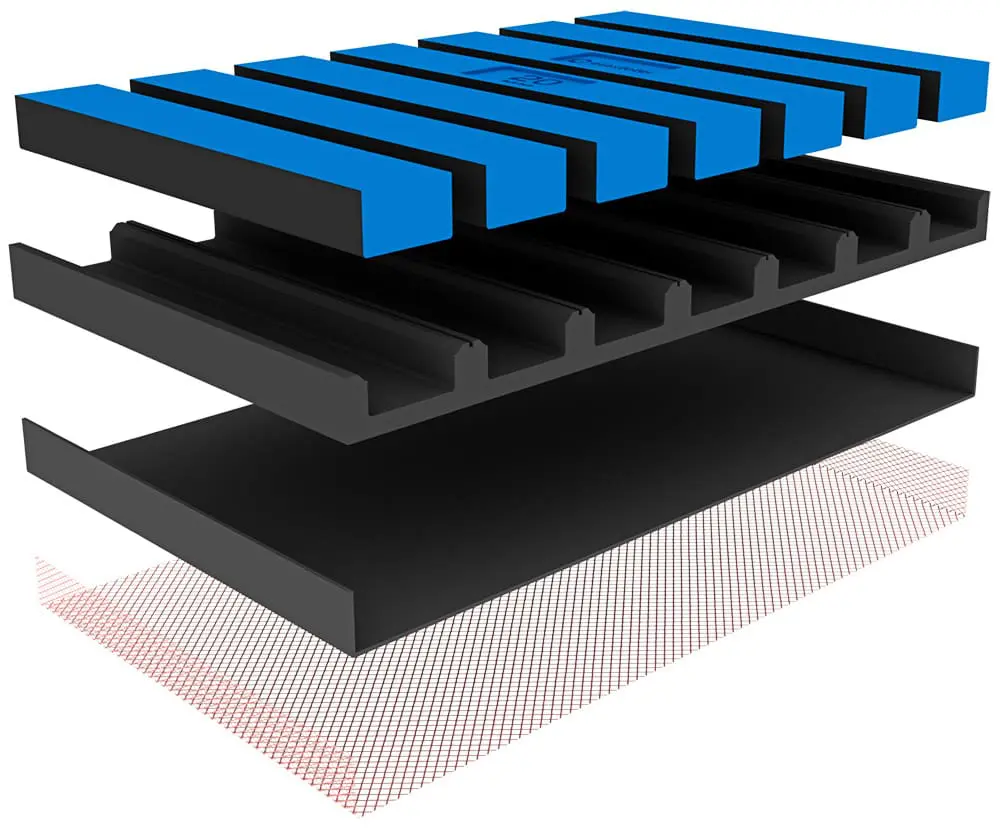

KALT GEBUNDEN

Dicke des Logos

Elastotec Gummi-Rissklebesystem

Kantenlamelle

3 Schnittpositionslamelle

Premium-Finish CN poliert

Haftschicht

Technisches PU mit

niedriger Reibungskoeffizient

und hohe Abriebfestigkeit

HEISSVULKANISIERT

Dicke des Logos

Elastotec Gummi-Rissklebesystem

Kantenlamelle

3 Schnittpositionslamelle

Kunststoff-Trennfolie

Ungehärtete Verbindungsschicht

Premium-Finish CN poliert

Haftschicht

Technisches PU mit

niedriger Reibungskoeffizient

und hohe Abriebfestigkeit

Polyurethan-Spezifikationen

| Härte (Ufer A) | +/- 85 5 | ASTM D2240 |

| Zugfestigkeit | 40 Mpa | DIN53504 |

| Reißdehnung | 500% | ASTM D412 |

| Abriebverlust (Volumenverlust) | 25 mm3 | DIN 53516 – verdrehgesichert – Verfahren A |

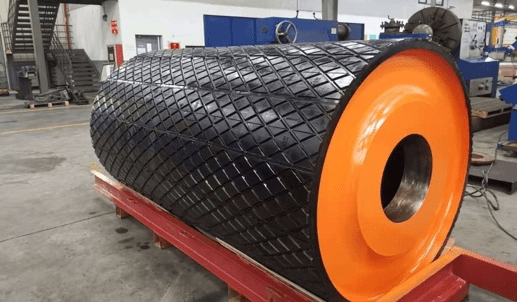

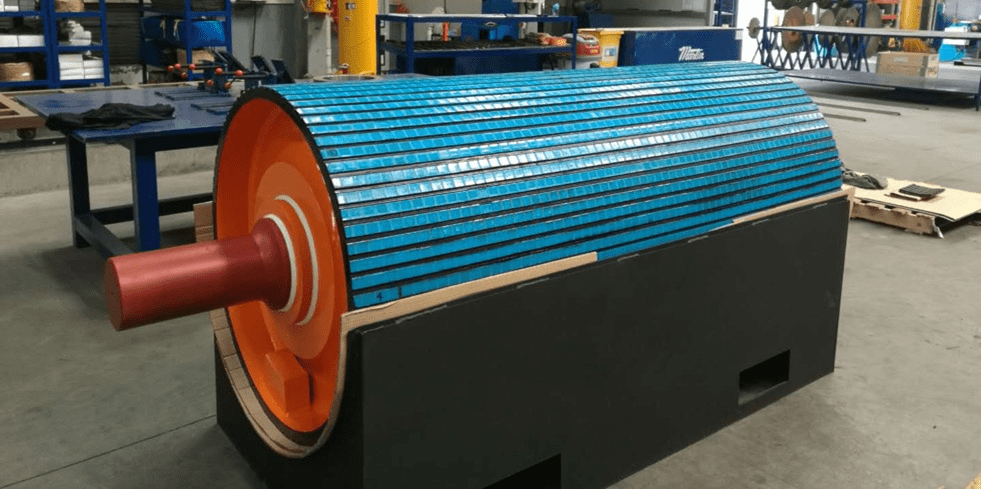

Elastotec-Beläge können durch Kaltverklebung oder durch Heißvulkanisierung auf Riemenscheiben aufgebracht werden.

ELASTOTEC KALTVERBINDUNG

RIEMENSCHEIBENBELAG

Bei der Elastotec Cold Bonding-Gummibeschichtung ist die CN-Polierschicht in Kunststoff verpackt, um sie bis zum Aufbringen auf die Riemenscheibe zu schützen und frisch und frei von Verunreinigungen zu halten.

Eine Gummi-Reißverbindung wird durch die Verwendung von Elastotec Metal Primer 2205 und Elastotec Cold Bonding Adhesive erreicht, die sich chemisch mit der CN-Bindeschicht verbinden und so eine starke Schnittstelle zwischen den Schichten bilden.

Ein von Elastotec zugelassener Applikator, der das Elastotec-Applikationsverfahren anwendet, erreicht zuverlässige Haftwerte, die den Industriestandard von 9 N/mm übertreffen und typischerweise bei 12 N/mm liegen.

ELASTOTEC HEISSVULKANISIERENDE RIEMENSCHEIBENBELÄGE

Der heißvulkanisierte Gummibelag von Elastotec besteht aus einer 1.2 mm dicken, ungehärteten Gummischicht, die auf die Rückseite und die Seiten des Belags aufgetragen wird.

Heißvulkanisierungsbeläge werden in Kunststoff verpackt geliefert, um die noch nicht ausgehärtete Bindeschicht bis zum Aufbringen auf die Riemenscheibe frisch und frei von Verunreinigungen zu halten.

Die Anwendung durch einen geschulten, von Elastotec zugelassenen Applikator unter Verwendung der Elastotec-Anwendungsverfahren garantiert eine 100-prozentige Gummireißverbindung zwischen der Beläge und dem Riemenscheibenmantel mit typischen Haftwerten von über 20 N/mm.

Belagspezifikationen – Polyurethan-Belag

KALT GEBUNDEN

| USE CASES | CODE | WIDTH | DICKE | LÄNGE | GEWICHT/lm |

|---|---|---|---|---|---|

| Polyurethan-Belag 12mm | ELA-PU-PLN-N-12 | 249mm-251mm | 11mm-12mm | 58.2m | 3.70 kg |

| Polyurethan-Belag 20mm | ELA-PU-PLN-N-20 | 249mm-251mm | 19mm-20mm | 35.0m | 6.39 kg |

Produktcode für unterschiedliche Längen: Fügen Sie eine 5-stellige Zahl hinzu, die die Länge in mm angibt.

Beispiel: 12 mm 58.2 m Rolle Produktcode: ELA-PU-PLN-N-12-58200

20 mm 1.2 m Streifen Produktcode: ELA-PU-PLN-N-20-01200

Planen Sie bei Streifen immer 100 mm zusätzliche Länge gegenüber der Riemenscheibenflächenbreite ein, um an jedem Ende einen Überhang von 50 mm zu haben.

HEISSVULKANISIERT

| USE CASES | CODE | WIDTH | DICKE | LÄNGE | GEWICHT/lm |

|---|---|---|---|---|---|

| Polyurethan-Belag 12mm | ELA-PU-PLN-N-12V | 249mm-251mm | 12.2mm-13.2mm | 9.7m | 4.21 kg |

| Polyurethan-Belag 20mm | ELA-PU-PLN-N-20V | 249mm-251mm | 20.2mm-21.2mm | 9.7m | 6.90 kg |

Produktcode für unterschiedliche Längen: Fügen Sie eine 5-stellige Zahl hinzu, die die Länge in mm angibt.

Beispiel: 12 mm 9.7 m Rolle Produktcode: ELA-PU-PLN-N-12V-09700

20 mm 1.2 m Streifen Produktcode: ELA-PU-PLN-N-20V-01200

Planen Sie bei Streifen immer 100 mm zusätzliche Länge gegenüber der Riemenscheibenflächenbreite ein, um an jedem Ende einen Überhang von 50 mm zu haben.

Dickenabweichung (alle Streifen/Riemenscheibe) +/-0.5 mm

Polyurethan-Beläge mit einer Dicke von >15 mm werden nur für Riemenscheiben mit einem Durchmesser von über 400 mm empfohlen.

Aufbewahrungsempfehlungen:

- Die Lagernutzung basiert auf der First-In-First-Out-Methode (FIFO).

- Der Lagerraum für die Isolierung muss kühl, trocken und staubfrei sein.

- Vermeiden Sie Lagerplätze in der Nähe von Ozon erzeugenden Geräten.

- Nicht im Freien lagern.

- Vermeiden Sie die Lagerung in direktem Sonnenlicht und starkem künstlichem Licht, da UV-Licht die Produkte schädigen und zu einer vorzeitigen Alterung führen kann.

- Auf keinen Fall dürfen Kraftstoffe, Schmiermittel, Säuren, Desinfektionsmittel, Lösungsmittel oder andere Chemikalien im selben Lagerbereich gelagert werden.

- Halten Sie den Lagerort sauber. Schützen Sie das Material durch geeignete Abdeckungen vor Staub, Wasser usw.

- Warten Sie 24 Stunden, bevor Sie die Isolierung aus der Kühllagerung verwenden.

Haltbarkeit:

Kaltverklebung von Isolier- und Verschleißplatten

- Bei Lagerung unter 25°C 3 Jahre haltbar

- Ein leichtes Polieren der Klebeflächen wird empfohlen, wenn seit dem Produktionsdatum mehr als 4 Monate vergangen sind.

HEISSVULKANISIERTE BESCHICHTUNGS- UND VERSCHLEISSPLATTEN

- <7 °C und fern von UV- und ozonerzeugenden Geräten 12 Monate. Produkte, die länger als 6 Monate gelagert werden, müssen vor der Verwendung erneut auf Haftung getestet werden. Die empfohlene Haltbarkeit beträgt 12 Monate.

KLEBSTOFFE UND GRUNDIERUNGEN

- In einem Schrank für brennbare Güter lagern

- Gelagert <25°C

- Haltbarkeit:

- Grundierungen 2 Jahre

- Kaltklebstoff 2 Jahre

- Heißvulkanisierender Kleber 12 Monate

- Direktklebstoff 2 Jahre

Produkte, die unter den oben genannten Bedingungen länger als empfohlen gelagert werden, müssen vor der Verwendung erneut auf ihre Haftung geprüft werden. Bei Zweifeln bezüglich der Lagerungsempfehlungen wenden Sie sich an Elastotec.