- Riemenscheibe nachlaufend

- QUICK LINKS

- Übersicht über die Belagstypen

- Produktübersicht

- Lagging Select – Analysetool

- Zurückbleibender Analyst

- Spezifikationen für Riemenscheibenbeläge

- NAT vs. FRAS-Übersicht

- Heiß- vs. Kaltkleben

- Große Isolierrollen

- Neuigkeiten zu Riemenscheibenbelägen

- Fallstudien zu Riemenscheibenbelägen

- Lagerungsempfehlungen

- Sicherheitsdatenblätter

- Installationen & Applikatoren

- Verschleißplatten

- Über uns

- Portfolio

- NEUESTE FALLSTUDIEN UND TECHNISCHE UNTERLAGEN

- Technische Papiere

- Technische Papiere

- Nachrichten

- AKTUELLE NEWS

- DATENBLATT ZUR MATERIALSICHERHEIT

- Sicherheitsdatenblatt (MSDS) Kaltklebstoff

- Sicherheitsdatenblatt Kaltklebstoffhärter

- Sicherheitsdatenblatt Metallgrundierung 2205

- Sicherheitsdatenblatt Metallgrundierung 2207

- MSDS Direktklebstoff – Teil A

- MSDS Direktklebstoff – Teil B

- MSDS Heißvulkanisierter Streichkleber

- MSDS Heißvulkanisierter Isolierkleber

- MSDS Hochtemperatur-Direktklebeharz

- MSDS Hochtemperatur-Direktklebstoffhärter

- Elastotec – Verpackungsdetails für Gefahrgut

- DATENBLATT ZUR MATERIALSICHERHEIT

- Partner Login

- Anmeldeformular

- Schritte zum Auftragen einer kaltverklebten Isolierung

- Checkliste für kaltverklebte Keramikisolierungen

- Schritte zum Auftragen heißvulkanisierter Produkte

- Checkliste für heißvulkanisierte Keramikisolierungen

- Anwendungsverfahren für direkt gebundene Keramik-Riemenscheibenbeläge

- Direkt gebundene Keramik-Trommelbelagrollen <300 mm

- Checkliste für direkt verbundene Keramikisolierungen

- Anmeldeformular

- Kontakt

- Riemenscheibe nachlaufend

- QUICK LINKS

- Übersicht über die Belagstypen

- Produktübersicht

- Lagging Select – Analysetool

- Zurückbleibender Analyst

- Spezifikationen für Riemenscheibenbeläge

- NAT vs. FRAS-Übersicht

- Heiß- vs. Kaltkleben

- Große Isolierrollen

- Neuigkeiten zu Riemenscheibenbelägen

- Fallstudien zu Riemenscheibenbelägen

- Lagerungsempfehlungen

- Sicherheitsdatenblätter

- Installationen & Applikatoren

- Verschleißplatten

- Über uns

- Portfolio

- NEUESTE FALLSTUDIEN UND TECHNISCHE UNTERLAGEN

- Technische Papiere

- Technische Papiere

- Nachrichten

- AKTUELLE NEWS

- DATENBLATT ZUR MATERIALSICHERHEIT

- Sicherheitsdatenblatt (MSDS) Kaltklebstoff

- Sicherheitsdatenblatt Kaltklebstoffhärter

- Sicherheitsdatenblatt Metallgrundierung 2205

- Sicherheitsdatenblatt Metallgrundierung 2207

- MSDS Direktklebstoff – Teil A

- MSDS Direktklebstoff – Teil B

- MSDS Heißvulkanisierter Streichkleber

- MSDS Heißvulkanisierter Isolierkleber

- MSDS Hochtemperatur-Direktklebeharz

- MSDS Hochtemperatur-Direktklebstoffhärter

- Elastotec – Verpackungsdetails für Gefahrgut

- DATENBLATT ZUR MATERIALSICHERHEIT

- Partner Login

- Anmeldeformular

- Schritte zum Auftragen einer kaltverklebten Isolierung

- Checkliste für kaltverklebte Keramikisolierungen

- Schritte zum Auftragen heißvulkanisierter Produkte

- Checkliste für heißvulkanisierte Keramikisolierungen

- Anwendungsverfahren für direkt gebundene Keramik-Riemenscheibenbeläge

- Direkt gebundene Keramik-Trommelbelagrollen <300 mm

- Checkliste für direkt verbundene Keramikisolierungen

- Anmeldeformular

- Kontakt

Riemenscheiben in Kontakt mit der Tragseite des Riemens

Inhalte

Riemenscheiben in Kontakt mit der Laufseite des Riemens: Hauptherausforderungen

Riemenscheiben, die mit der (schmutzigen) Laufseite des Bandes in Kontakt kommen, sind anderen Herausforderungen ausgesetzt als alle anderen Riemenscheiben auf den Förderbändern. Die Beläge dieser Riemenscheiben kommen mit der dicken Bandabdeckung in Kontakt und weisen folgende Eigenschaften auf:

- Das Verschleißprofil ändert sich ständig.

- Gefahr der Materialansammlung durch Kontakt mit der Transportseite.

Diese beiden Aspekte der Betriebsbedingungen wirken sich auf die Lebensdauer der Riemenscheibenbeläge sowie der Riemenverbindungen und -schnüre aus.

Verschleiß der oberen Riemenabdeckung: Einfluss auf die Lebensdauer des Belags

Wenn ein Förderband neu ist, ist das Profil der Bandabdeckung gleichmäßig, da die Bandabdeckung nicht abgenutzt ist. Wenn sowohl das Profil der Bandauflage als auch das Profil der Bandtrageabdeckung gleichmäßig sind, sind alle Stränge über die Breite der Riemenscheibe verteilt. Alle Stränge haben die gleiche Lauflänge (denselben Durchmesser).

Wenn die Lebensdauer des Förderbands fortgeschritten ist und das Profil der Bandabdeckung im Mittelteil durch den Materialtransport Verschleißerscheinungen zeigt, sind die Stränge nicht mehr ausgerichtet, wenn das Band die Riemenscheibe erreicht. Die Stränge in der Mitte liegen näher am Riemenscheibenmantel als die Stränge am äußeren Teil. Durch diese Strangverschiebung haben die Stränge in der Mitte einen kürzeren Weg als die Stränge am äußeren Teil. Die äußeren Stränge versuchen, schneller voranzukommen als die in der Mitte, wodurch sie eine Torsionswirkung auf den Belag ausüben und ihn scheren.

Diese ungleichmäßige Seilausrichtung führt zu Spannungsunterschieden, die an der Schnittstelle Scherspannungen verursachen. Diese verursachten Spannungen nehmen mit dem Verschleiß der Riemenabdeckung exponentiell zu. Je stärker das Seil verschoben ist, desto mehr Torsions- und Scherspannungen treten auf. Diese Kräfte können in Kombination mit zyklischer Belastung und Entlastung bei jeder Riemenscheibendrehung erhebliche Schäden an der Riemenscheibenbeschichtung verursachen.

Der Schaden, den die Isolierung erleidet, ist schlimmer, wenn es sich um Anwendungen mit hoher Spannung und großen Kontaktbögen handelt. In diesen Fällen sind die Kräfte erheblich und der Schaden tritt schnell auf. Dies macht Hochspannungs-Biegerollen zur anspruchsvollsten Anwendung für Rollenbeläge.

Eine erhöhte Verschleißrate ist auf das Rutschen des Riemens auf der Beläge aufgrund der Geschwindigkeitsdifferenz zwischen dem Rand und der Mitte des Riemens zurückzuführen.

Wenn die Spannungen die Belastbarkeit der eingebauten Isolierung überschreiten, kommt es zu Schäden.

Bei Gummiisolierungen zeigt sich der Schaden als übermäßiger Verschleiß in einem Band um die Mitte der Riemenscheibe, und bei heiß vulkanisierten Gummiisolierungen aus Lagen ungehärtetem Gummi kann es auch zu Delaminationen zwischen den Lagen kommen. Kaltverklebte Isolierungen sollten bei hochgespannten Biegescheiben nicht verwendet werden, da ein hohes Risiko besteht, dass sich die Isolierung von der Scheibenschale löst.

Bei Keramikbelägen mit Gummirücken ist der Schaden an aus dem Gummirücken herausgerissenen Kacheln in einem zentralen Band um die Riemenscheibe herum erkennbar. Der Schaden liegt in der Kontaktzone, in der der Riemenbezug am meisten abgenutzt ist.

Beschädigungen und Lebensdauer der Beläge stehen in direktem Zusammenhang mit dem Verschleißprofil der Riemenabdeckung. Bei Betrieb mit verschlissener Riemenabdeckung verringert sich die Lebensdauer der Beläge exponentiell im Vergleich zum Betrieb desselben Belägetyps mit einem neuen Riemen.

Hochspannungs-Biegerollen können im Projektbetrieb eine lange Lebensdauer haben, da sie die meiste Zeit in Kontakt mit einer gleichmäßigen Riemenabdeckung sind. Wenn der Riemen ein Verschleißprofil aufweist, zeigt die Ummantelung Anzeichen von Beschädigung und muss ersetzt werden. Die Ersatzummantelung hält nicht so lange wie die, die jetzt mit einem verschlissenen Riemen betrieben wird. Dieses Szenario führt in vielen Fällen dazu, dass die Minenbetreiber die Qualität der Ummantelung beschuldigen, obwohl es sich in Wirklichkeit um dieselbe Qualität der Ummantelung handeln kann, die nun einem Arbeitsriemen ausgesetzt ist, der zusätzliche Spannungen verursacht.

Dieser Torsions- und Schlupfeffekt, den die Riemenscheibe hat, kann sich auch auf den Riemen auswirken. Dieser Schlupf kann die Riemenabdeckung verschleißen, aber der Verschleiß ist nicht signifikant, da:

- der Riemenbezug leidet unter dem Tragebezug, der bereits durch das Tragen des Materials abgenutzt ist

- Jeder Abschnitt des Riemens hat nur für einen sehr kurzen Zeitraum Kontakt mit diesen Riemenscheiben (während die Riemenscheibe ständig freiliegt).

Reduzierung der Lebensdauer der Beläge durch Verschleiß der Riemenabdeckung

FÖRDERBANDVERSCHLEISS IM VERGLEICH ZUR LEBENSDAUER DER BESCHICHTUNG

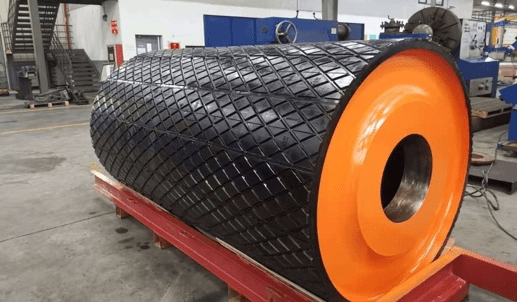

Beispiel für Verschleiß des Belags einer Biegetrommel unter hoher Spannung

Unten sehen Sie ein Beispiel für das Verschleißprofil der oberen Riemenabdeckung, das sich auf den Belag der Riemenscheibe auswirkt, die mit dieser Abdeckung in Kontakt kommt.

Verschleiß der oberen Riemenabdeckung: Auswirkungen auf Gurtschnüre und Spleiße

Ein weiteres Problem, das derzeit untersucht wird, ist die Auswirkung dieser hohen, lokal wirkenden Scherkräfte auf die Bandverbindungen. Immer mehr Belege deuten darauf hin, dass viele Bandverbindungen nicht ihre gesamte Lebensdauer erreichen.

Bei der Röntgenuntersuchung von Riemenverbindungen, die vor Erreichen ihrer vorgesehenen Lebensdauer versagt haben, zeigt sich in vielen Fällen, dass die Versagensstelle mit dem Bereich maximaler Scherspannung an der Kante des Verschleißprofils der Riemenabdeckung übereinstimmt.

Der Riemenverschleiß wirkt als Spannungsmultiplikator auf die Kordeln.

Wenn der Riemendraht einer Belastung über der Ermüdungsgrenze der Verbindung ausgesetzt ist, kommt es zu vorzeitigen Verbindungsfehlern.

Nachfolgend ein Beispiel für Riemenverschleiß, der sich auf Riemenschnüre auswirkt

Neuer Riemen für den Betrieb auf Riemenscheiben mit ungleichmäßigem Verschleißprofil: Auswirkungen auf Gurtschnüre und Spleiße

Diese Riemenscheiben laufen letztendlich mit einer Ummantelung mit einem ungleichmäßigen Verschleißprofil. So wie der Verschleiß der Riemenabdeckung zu einer Fehlausrichtung der Schnüre führt, die die Ummantelung und die Verbindungen beschädigen kann, hat dieses Verschleißprofil der Ummantelung denselben Effekt auf die Riemenschnüre. Selbst wenn der Riemen durch einen neuen ersetzt wird, leiden die Riemenschnüre unter dem Spannungsmultiplikatoreffekt, wenn die Ummantelung nicht ersetzt wird und das ungleichmäßige Profil beibehält.

Gefahr von Materialansammlungen durch Kontakt mit der Transportseite

Riemenscheiben, die mit der Tragseite des Bandes in Kontakt stehen, und insbesondere, wenn sie sich direkt hinter der Kopfriemenscheibe befinden, sind Rücklaufmaterial ausgesetzt. Material auf der Tragseite, das das Förderband nicht verlässt und nicht vom Band gereinigt wird, wird in die Schnittstelle zwischen Band und Belag befördert. Wenn der Belag auf diesen Riemenscheiben zu steif ist, besteht die Gefahr einer Beschädigung des Bandes durch:

- An der Schnittstelle gefangene Steine werden gegen das Band gedrückt und schieben die Schnüre auf die Rücklaufseite.

- Materialansammlung aufgrund mangelnder Kompression und Ausdehnung des Isoliermaterials, das bei jeder Umdrehung abgeworfen wird

Belagslösungen für Trommeln mit Kontakt zur Tragseite

Diese Riemenscheiben sind je nach Phase der Riemenlebensdauer mit unterschiedlichen Herausforderungen konfrontiert. In den ersten Jahren der Riemenlebensdauer sind die Herausforderungen hauptsächlich Riemenschäden durch Materialrücktrag. In den letzten Jahren der Riemenlebensdauer kommt zu den Problemen durch Materialrücktrag noch der Verschleiß der Riemenabdeckung hinzu, der einen Torsionseffekt auf den Riemenscheibenbelag und einen Spannungsmultiplikator auf die Riemenschnüre verursacht.

Erste Jahre der Riemenlebensdauer

- Ausgerichtete Gürtelschnüre

- Gleichmäßige Spannungsverteilung

- Das Risiko eines Rückstaus besteht darin, dass das Band beschädigt wird

Letzte Jahre der Riemenlebensdauer

- Kabel falsch ausgerichtet

- Ungleichmäßige Spannungsverteilung

- Das Risiko eines Rückstaus besteht darin, dass das Band beschädigt wird

- Torsionswirkung auf den Belag

- Überspannung an Schnüren/Spleißen

aufgrund von Kabelverschiebungen - Überspannung an Schnüren/Spleißen

aufgrund von Rücktrag

Belagstypen für die ersten Jahre der Riemenlebensdauer

Extrem abriebfestes Gummi

- 3 bis 5 Mal abriebfester als Riemenabdeckung

- Flexibel: Durch die Kompression und Ausdehnung des Belags in jedem Zyklus werden Ablagerungen vermieden und das Risiko einer Beschädigung des Riemens verringert

- Flexibel. Die Last wird zwischen Band und Belag geteilt, wenn Material an der Schnittstelle hängen bleibt, wodurch das Risiko einer Bandbeschädigung verringert wird.

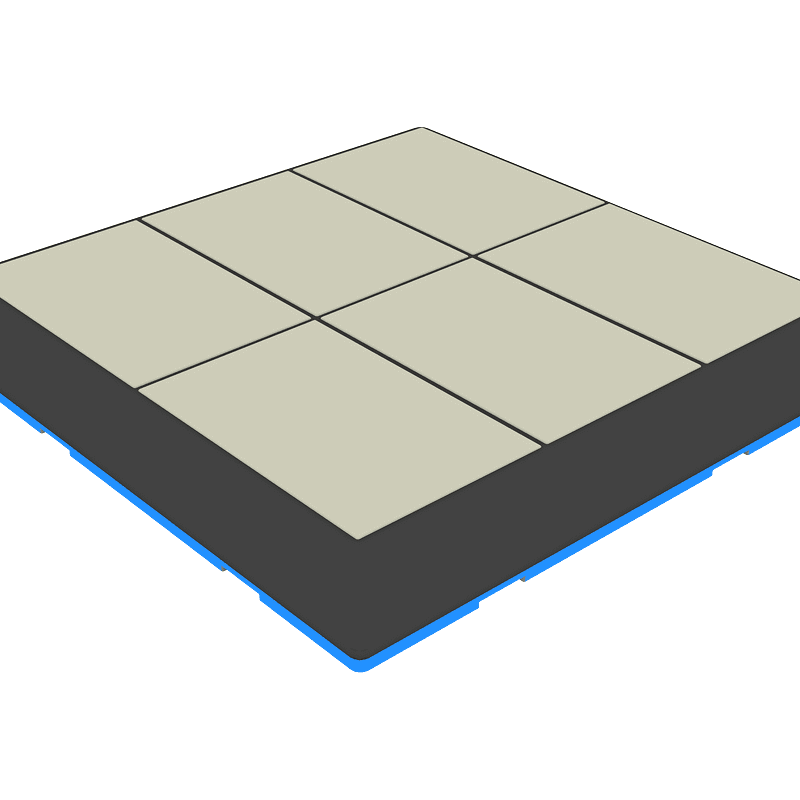

Keramik mit Gummirücken

- 10-mal abriebfester als die Riemenabdeckung

- Flexibel: Durch die Kompression und Ausdehnung des Belags in jedem Zyklus werden Ablagerungen vermieden und das Risiko einer Beschädigung des Riemens verringert

- Flexibel. Die Last wird zwischen Band und Belag geteilt, wenn Material an der Schnittstelle hängen bleibt, wodurch das Risiko einer Bandbeschädigung verringert wird.

- Beste Empfehlung

Heißgegossenes Polyurethan

- 3 bis 5 Mal abriebfester als Riemenabdeckung

- Antihaftbeschichtetes Material: verhindert Ablagerungen und verringert das Risiko einer Beschädigung des Bandes

- Steif. Eingeklemmtes Material wird gegen das Band gedrückt, wodurch das Risiko einer Beschädigung des Bandes besteht.

Belagtypen für die letzten Jahre der Riemenlebensdauer

Extrem abriebfestes Gummi

Nur für Anwendungen mit Spannungen <1000N geeignet, da bei Bändern mit höherer Spannung die Verschiebung des Seils Spannungen erzeugt, die zur Ermüdung des Belags führen können.

Keramik mit Gummirücken

- 10-mal abriebfester als die Riemenabdeckung

- Flexibel: Durch die Kompression und Ausdehnung des Belags in jedem Zyklus werden Ablagerungen vermieden und das Risiko einer Beschädigung des Riemens verringert

- Flexibel. Die Last wird zwischen Band und Belag geteilt, wenn Material an der Schnittstelle hängen bleibt, wodurch das Risiko einer Bandbeschädigung verringert wird.

- Empfohlen für Anwendungen <1500N, da bei Bändern mit höherer Spannung die Verschiebung des Seils Spannungen erzeugt, die den Belag ermüden können.

Direktverbund-Glattkeramik

- 10-mal abriebfester als die Riemenabdeckung

- Steif: keine Kompression und Expansion. Gefahr von Materialablagerungen, die den Riemen beschädigen können.

- Steif. Spannung durch Material, das an der Schnittstelle eingeklemmt ist und gegen den Riemen drückt. Ein hohes Risiko für Riemenschäden besteht, wenn die Riemenscheibe nicht regelmäßig gereinigt wird.

- Empfohlen für Anwendungen >1500N. Die Isolierung kann die hohen Spannungen aushalten, die induziert werden

Heißgegossenes Polyurethan

- (Informationen nicht verfügbar)

Kennenlerngespräch buchen

Wenn Sie in der Bergbauindustrie arbeiten und sich mit der Wartung von Förderanlagen, der Herstellung von Riemenscheiben, der Konstruktion und Instandhaltung von Förderanlagen befassen, würden wir gerne mit Ihnen zusammenarbeiten, um der Branche technische Lösungen für Riemenscheibenbeläge anzubieten.