Hochspannungs-Biegerolle für Eisenerz-Hafenanlagen – Elastotec-Polyurethan-Belag

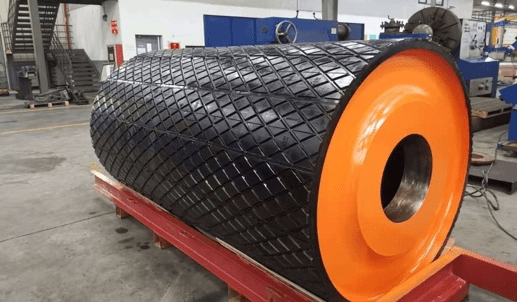

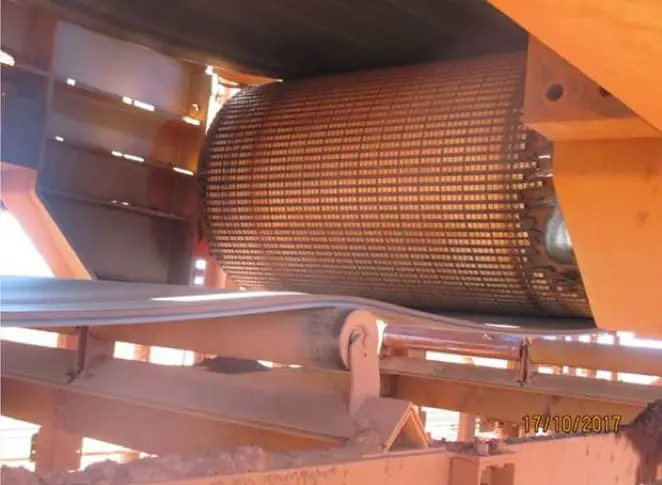

Im November 2017 beschloss ein großer Eisenerzhafen in der Pilbara, die Keramikisolierung einer Hochspannungs-Biegerolle auszutauschen – die Keramikisolierung war an einer Kante beschädigt, so dass die Rollenschale frei lag (Foto Nr. 1). Mit einer Kapazität von rund 180 Millionen Tonnen Eisenerz pro Jahr ist der Hafen das ganze Jahr über rund um die Uhr in Betrieb, und die Zuverlässigkeit des Fördersystems ist entscheidend, um den maximalen Erzdurchsatz zu erreichen.

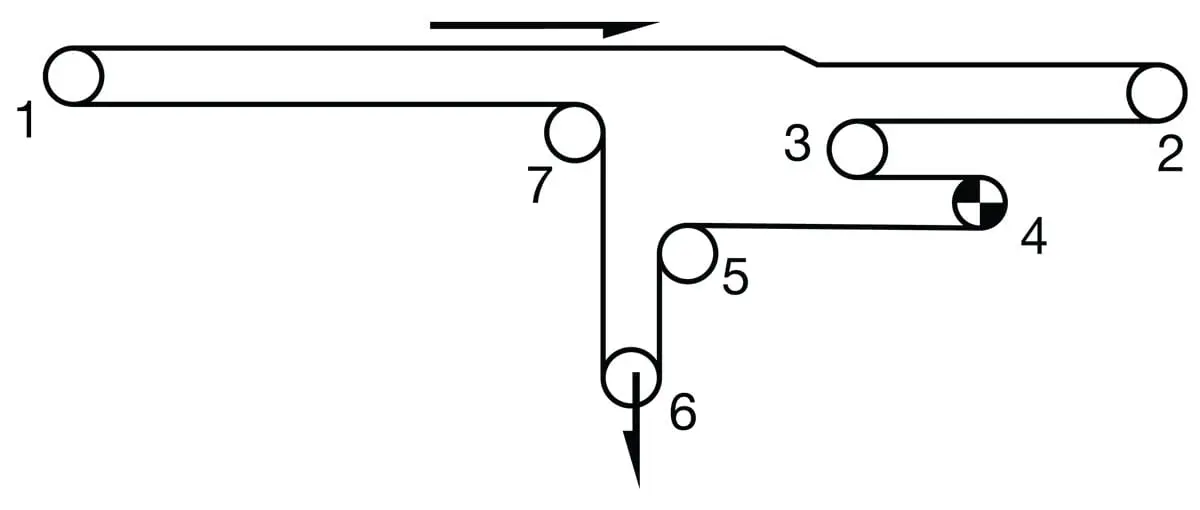

Damals wurde vom Hafenbetreiber für alle nicht angetriebenen Riemenscheiben eine Isolierung aus heiß gegossenem Polyurethan vorgeschrieben. Die Isolierungsspezifikation wurde kürzlich überarbeitet und ersetzte die zuvor verwendete Direct Bond Ceramic Lagging (DBCL) durch Polyurethan, da diese Ablagerungen besser widerstehen kann. Ablagerungen durch Rücklauf sind bei nicht angetriebenen Riemenscheiben mit Keramikbeschichtung in der Pilbara ein Problem und haben zu Problemen mit der Riemenführung sowie zu Schäden an Riemen und Riemenverbindungen geführt. Diese hochgespannte Biegescheibe ist die Scheibe Nr. 3 in Abb. 1 unten.

Die 20 mm dicke Elastotec-Beläge aus einfachem Polyurethan (PU) können mit Bindeschichten hergestellt werden, die für Kaltverklebung oder Heißvulkanisierung geeignet sind. Für das angegebene Heißguss-Polyurethan muss die Riemenscheibe vom Förderband abmontiert und an einen geeigneten Applikator geschickt werden. Da die Beläge dieser Riemenscheibe vor Ort ausgetauscht werden mussten, war es nicht möglich, einen Heißguss-PU-Belag aufzutragen, und als Alternative wurde der kaltverklebte Elastotec-PU-Belag gewählt. Die Wahl fiel auf eine PU-Dicke von 20 mm, um eine längere Lebensdauer als die vorhandenen mechanischen Komponenten (Lager und Verriegelungselemente) zu erreichen.

Im Dezember 2017 wurde während einer geplanten Stilllegung die beschädigte Keramikisolierung entfernt und durch die 20 mm dicke Polyurethanisolierung von Elastotec ersetzt (siehe Fotos 2 und 3). Die Isolierung dieser Riemenscheibe läuft seit Dezember 2017 störungsfrei. Elastotec ist davon überzeugt, dass Polyurethanisolierungen mit Gummirücken erfolgreich als Alternative zu heißgegossenem Polyurethan verwendet werden können, da sie eine vergleichbare Lebensdauer bieten und den zusätzlichen Vorteil haben, dass sie sich für den Austausch beschädigter oder abgenutzter Isolierungen am Förderband eignen. Die heißvulkanisierte Anwendung der Elastotec-PU-Isolierung ist immer vorzuziehen, da sie eine 100 %ige Gummireißhaftung und keine Fugen gewährleistet. Wie bei heißgegossenen PU-Isolierungen muss die Riemenscheibe für diese Art der Anwendung jedoch vom Förderband entfernt werden.

Download

Große Goldmine in Australien – erhöhte Lebensdauer der Seilrollen mit Elastotec/PROK HVCL

Eine der größten Goldminen Australiens, im Südosten von Perth gelegen, produziert rund 750,000 o

T&T Peru 2023

Vielen Dank an den peruanischen Bergbausektor. Vielen Dank für den Raum, um Ihre Herausforderungen zu diskutieren. Vielen Dank

Vorbeugung von Blasenbildung in dampfbeheizten Autoklaven

Dieses technische Bulletin beschreibt die Ursachen der Blasenbildung und beschreibt eine Reihe von