Descripción

Solicitud

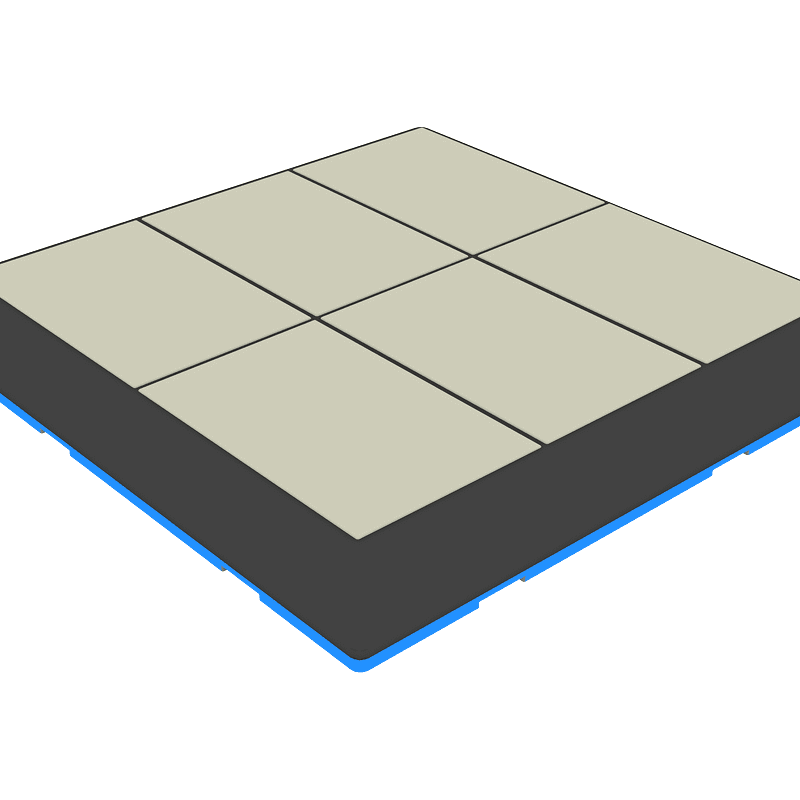

El revestimiento cerámico Elastotec Extreme 42% está diseñado para usarse en las siguientes aplicaciones exigentes:

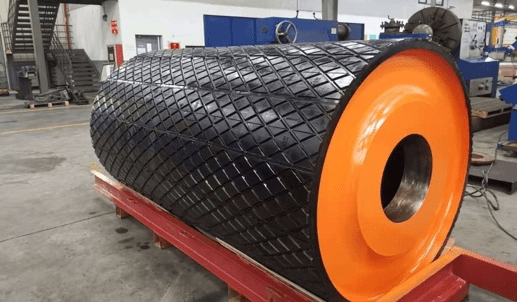

- Poleas de gran tamaño, tanto motrices como no motrices, en transportadores de banda de alta potencia que están en contacto con el lado limpio de la banda. Esto incluye transportadores de transmisión sin engranajes de todas las potencias nominales.

- Polea en lugares de difícil acceso y donde el cambio de polea es difícil.

- Ubicaciones críticas donde se deben eliminar los tiempos de inactividad no planificados del transportador debido a fallas en el revestimiento.

- Transportadores que funcionan en un amplio rango de temperaturas.

- Transportadores que operan en condiciones húmedas.

Características y beneficios clave

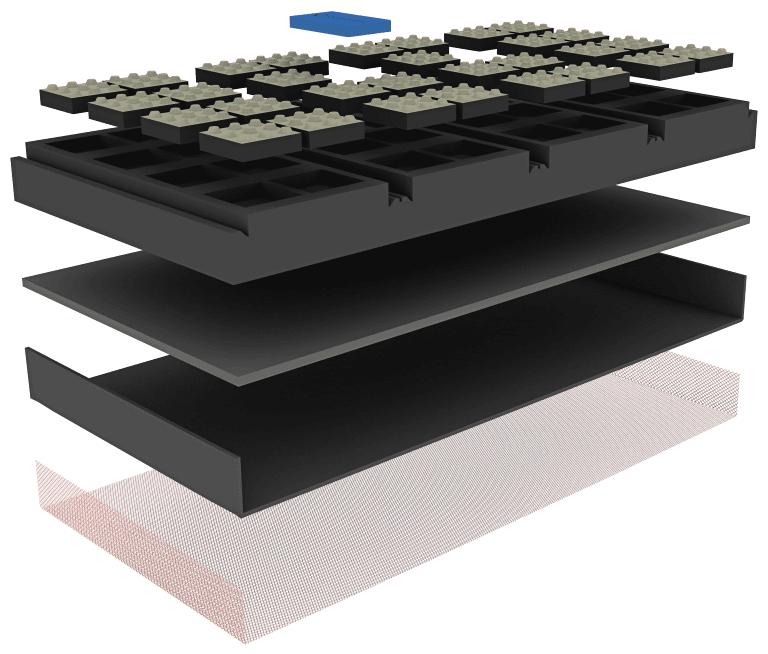

- Sistema de unión vulcanizado en caliente de eficacia probada que proporciona una adherencia del caucho al revestimiento de la polea del 100 %. Este sistema de unión elimina la posibilidad de que el revestimiento se despegue del revestimiento de la polea, el levantamiento de los bordes y la posibilidad de que el revestimiento se separe de las uniones entre las tiras.

- Soporte de caucho 60 Shore A desarrollado en conjunto con ARDL (Akron Rubber Development Laboratory) para soportar aplicaciones vulcanizadas en caliente sin degradación, conservar la flexibilidad a baja temperatura (-40 °C) y también tener una excelente resistencia al envejecimiento en exteriores.

- Sistema de unión probado entre las placas de óxido de aluminio y el caucho de soporte. Elastotec ha realizado pruebas de envejecimiento a largo plazo desde 2012 y, basándose en los resultados de estos ensayos y en el servicio de campo de más de 700 poleas, ofrece una garantía de que no se despegarán las placas del revestimiento cerámico Elastotec Extreme 42%.

- Azulejos de óxido de aluminio al 96 % de alto rendimiento con altos niveles de dureza, resistencia a la abrasión y resistencia al agrietamiento. Esto reduce en gran medida la probabilidad de agrietamiento de los azulejos cuando hay material adherido.

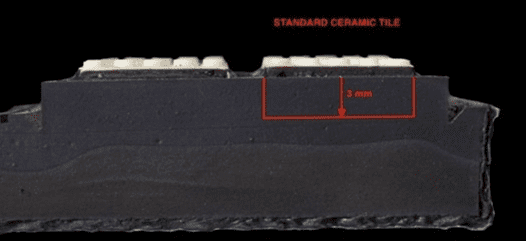

- Se modificó el perfil de las hendiduras para aumentar la durabilidad y también para que sea más respetuoso con la cubierta inferior de la correa. Se aumentó el diámetro de las hendiduras y se redujo el perfil para aumentar su resistencia. Se agregaron radios a todas las esquinas para aumentar la resistencia al agrietamiento y la rotura de las hendiduras.

-

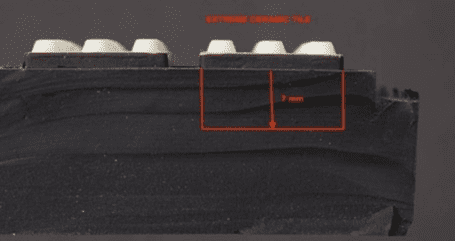

El espesor de las baldosas se incrementó a 8 mm + hoyuelos de 1.5 mm para mejorar la resistencia al agrietamiento. Resultados de resistencia al agrietamiento por flexión:

- Azulejo de carrocería estándar de 4 mm de espesor 2-3,000 N

- Espesor de carrocería extremo de 8 mm > 10,000 XNUMX N - El aumento de la superficie adherida de la baldosa Extreme da como resultado que la fuerza de extracción de la baldosa se duplique, en comparación con la baldosa estándar.

Logotipo de color

Acabado de primera

Desgarro de caucho 100% Elastotec

Ranura en el borde

3 ranuras para la ubicación del corte

Capa de adhesión pulida CN

Capa de unión sin curar

Revestimiento de plástico desprendible

Diseño

Se ha modificado el diseño de las baldosas para el revestimiento cerámico Elastotec Extreme 42% para aumentar la resistencia al agrietamiento y la pérdida de hoyuelos de las baldosas.

Especificaciones del caucho

| NAT | |

|---|---|

| Polímero | SBR |

| Resistencia a la tracción (Mpa) mín. ISO37 | 17.0 |

| % Alargamiento mín. ISO37 | 550% |

| Dureza (shore A) ISO868 | +/- 60 5 |

| Pérdida máxima de volumen por resistencia a la abrasión según método A ISO 4649 (no rotatorio) | 80 mm3 |

| Envejecimiento por calor (cambio de propiedad después de 70°C 168hs) | Resistencia a la tracción +2% Alargamiento -20% Dureza 7 puntos |

| Temperatura de funcionamiento continuo | -40 / + 70 ° C |

- El espesor del cuerpo de la baldosa se ha incrementado a 8 mm para aumentar la resistencia al agrietamiento.

| LA FUERZA DEL CRUCEO (N) | |

|---|---|

| Azulejo estándar de 20 x 20 x 4 mm (hoyuelo de 1 mm) | 2000 - 3000 |

| Azulejo Extreme de 20 x 20 x 8 mm (+ hoyuelo de 1.5 mm) | > 10,000 |

| FUERZA DE EXTRACCIÓN DE AZULEJOS (KGF) | |

|---|---|

| Azulejo estándar de 20 x 20 x 4 mm (hoyuelo de 1 mm) | 200 - 220 |

| Azulejo Extreme de 20 x 20 x 8 mm (+ hoyuelo de 1.5 mm) | 400 - 440 |

PRUEBA DE GRIETAS POR FLEXIÓN EN BALDOSAS CERÁMICAS

- Se ha aumentado el diámetro de los hoyuelos y se ha estrechado el perfil para aumentar la resistencia a la rotura (ver foto de arriba).

- Se han añadido radios a todas las esquinas para resistir roturas.

- Una baldosa más grande aumenta la superficie adherida de 7.2 cm.2 Para baldosas cerámicas “Standard” de 9.6cm2 para la baldosa cerámica “Extreme”. Como resultado, la fuerza de extracción de la baldosa resultante aumenta.

Especificaciones de la cerámica

Valores típicos

| óxido de aluminio | 96% |

| Gravedad específica g/cm3 | 3.7 |

| Dureza Vickers HV (10) | 1000 más |

| Resistencia a la flexión (Mpa) | 300 |

| Resistencia a la compresión (Mpa) | 1800 |

| Resistencia a la fractura (Mpa m1/2) | 3.5 |

Especificaciones del revestimiento: revestimiento cerámico Extreme 42 %

UNIÓN EN FRÍO - NAT

| Producto | Código | Ancho | Espesor | Longitud Mínima | PESO/lm |

|---|---|---|---|---|---|

| Revestimiento cerámico Extreme 42% de 20 mm | ELA-DRC42-N60-20E | 250mm-252mm | 19mm-20mm | 38.8m | 7.20kg |

| Revestimiento cerámico Extreme 42% de 25 mm | ELA-DRC80-N60-25E | 250mm-252mm | 24mm-25mm | 20.0m | 7.60kg |

UNIÓN EN FRÍO - FRAS

| Producto | Código | Ancho | Espesor | Longitud Mínima | PESO/lm |

|---|---|---|---|---|---|

| Revestimiento cerámico Extreme 42% de 20 mm | ELA-DRC42-F-20E | 250mm-252mm | 19mm-20mm | 38.8m | 7.40kg |

| Revestimiento cerámico Extreme 42% de 25 mm | ELA-DRC80-F-25E | 250mm-252mm | 24mm-25mm | 20.0m | 7.80kg |

VULCANIZADO EN CALIENTE - NAT

| Producto | Código | Ancho | Espesor | Longitud Mínima | PESO/lm |

|---|---|---|---|---|---|

| Revestimiento cerámico Extreme 42% de 20 mm | ELA-DRC42-N60-20EV | 251mm-255mm | 20mm-21.2mm | 9.7m | 7.40kg |

| Revestimiento cerámico Extreme 42% de 25 mm | ELA-DRC42-N60-25EV | 251mm-255mm | 25mm-26.2mm | 9.7m | 7.80kg |

VULCANIZADO EN CALIENTE - FRAS

| Producto | Código | Ancho | Espesor | Longitud Mínima | PESO/lm |

|---|---|---|---|---|---|

| Revestimiento cerámico Extreme 42% de 20 mm | ELA-DRC42-F-20EV | 251mm-255mm | 20mm-21.2mm | 9.7m | 7.60kg |

| Revestimiento cerámico Extreme 42% de 25 mm | ELA-DRC42-F-25EV | 251mm-255mm | 25mm-26.2mm | 9.7m | 7.80kg |

Código de producto para diferentes longitudes de tira: Añadir un número de 5 dígitos que indique la longitud de la cerámica en mm.

Strip: vulcanizado en caliente de 25 mm de espesor, longitud de cerámica Nat 1.8 m, código de producto: ELA-DRC80-N60-20EV-SQ-01800

Variación de espesor (todas las tiras/polea) +/- 0.5 mm

NAT Y FRAS

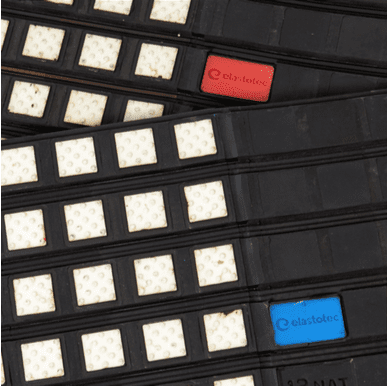

Los revestimientos cerámicos y de caucho Elastotec están disponibles en compuestos aprobados tanto por SBR (NAT) como por FRAS. El revestimiento FRAS tiene certificación MDG3608 y está aceptado por MSHA, está hecho de un compuesto resistente al fuego y antiestático que se utiliza principalmente en aplicaciones donde existe riesgo de incendio y/o explosión como medida de seguridad. Estas aplicaciones incluyen minas de carbón subterráneas, centrales eléctricas, instalaciones de manipulación de granos y terminales azucareras. Elastotec utiliza insertos de color azul para identificar los productos de caucho SBR (NAT) e insertos de color rojo para identificar los productos de caucho FRAS.

El revestimiento Elastotec se puede aplicar a las poleas mediante unión en frío o mediante vulcanización en caliente.

UNIÓN EN FRÍO ELASTOTEC

REVESTIMIENTO DE CAUCHO

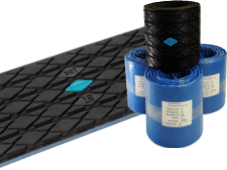

El revestimiento de caucho para unión en frío Elastotec tiene la capa de unión pulida con CN empaquetada en plástico para protegerla y mantenerla fresca y libre de contaminación hasta su aplicación a la polea.

Se logra una unión por desgarro de caucho utilizando Elastotec Metal Primer 2205 y Elastotec Cold Bonding Adhesive para entrelazarse químicamente con la capa de unión CN, creando una interfaz fuerte entre las capas.

Un aplicador aprobado por Elastotec que utilice el procedimiento de aplicación Elastotec logrará niveles de adhesión confiables que superan el estándar de la industria de 9 N/mm y normalmente son de 12 N/mm.

REVESTIMIENTO DE CAUCHO VULCANIZADO EN CALIENTE ELASTOTEC

El revestimiento de caucho vulcanizado en caliente Elastotec tiene una capa de caucho sin curar de 1.2 mm de espesor aplicada en la parte posterior y los lados del revestimiento.

El revestimiento de vulcanización en caliente se suministra envasado en plástico para proteger y mantener la capa de unión sin curar fresca y libre de contaminación hasta su aplicación a la polea.

La aplicación por parte de un aplicador capacitado y aprobado por Elastotec utilizando los procedimientos de aplicación de Elastotec garantizará una unión de adhesion con 100% desgarro de caucho entre el revestimiento y la carcasa de la polea con valores de adhesión típicos superiores a 20 N/mm.

Cómo almacenar el material rezagado:

- Utilización de existencias según el método FIFO (primeras entradas, primeras salidas).

- El lugar donde se almacenarán los materiales de revestimiento debe ser fresco, seco y libre de polvo.

- Evite lugares de almacenamiento cerca de fuentes de equipos generadores de ozono.

- No almacenar en el exterior.

- Evite el almacenamiento bajo la luz solar directa y luz artificial fuerte, ya que la luz ultravioleta puede dañar los productos y provocar un envejecimiento prematuro.

- Bajo ninguna circunstancia se deben almacenar combustibles, lubricantes, ácidos, desinfectantes, disolventes u otros productos químicos en la misma área de almacenamiento.

- Mantenga limpio el lugar de almacenamiento. Proteja el material del polvo, agua, etc. con cubiertas adecuadas.

- Dejar transcurrir 24 horas antes de su uso cuando el revestimiento se haya retirado del almacenamiento en frío.

Vida útil:

UNIÓN EN FRÍO DE PANELES DE DESGASTE Y RECUBRIMIENTO

- Almacenado a <25 °C 3 años de vida útil

- Se recomienda pulir ligeramente las superficies a unir si han pasado más de 4 meses desde la fecha de producción.

PANELES DE DESGASTE Y REVESTIMIENTO VULCANIZADOS EN CALIENTE

- <7 °C y alejado de equipos que generen ozono y rayos ultravioleta durante 12 meses. Los productos almacenados durante más de 6 meses deberán volver a probarse para comprobar su adherencia antes de su uso. La vida útil recomendada es de 12 meses.

ADHESIVOS Y IMPRIMACIONES

- Conservar en armario para productos inflamables.

- Almacenado a <25°C

- Vida útil:

- Primers 2 años

- Adhesivo de unión en frío 2 años

- Adhesivo vulcanizante en caliente 12 meses

- Adhesivo de unión directa 2 años

Los productos almacenados en las condiciones antes mencionadas durante períodos de tiempo más largos que los recomendados deben volver a probarse para comprobar su adherencia antes de su uso. Si tiene alguna duda sobre las recomendaciones de almacenamiento, póngase en contacto con Elastotec.