- Revestimiento de polea

- ENLACES RÁPIDOS

- Descripción general de los tipos de retraso

- Descripción del producto

- Selección retrasada: herramienta de análisis

- Analista rezagado

- Especificaciones del revestimiento de poleas

- Resumen de NAT vs. FRAS

- Unión caliente vs. unión fría

- Rodillos de revestimiento de gran tamaño

- Noticias sobre revestimiento de poleas

- Casos prácticos de revestimiento de poleas

- Recomendaciones de almacenamiento

- Hojas de Seguridad

- Instalaciones y Aplicadores

- Paneles de desgaste

- Sobre Nosotros

- Casos prácticos

- ÚLTIMOS CASOS DE ESTUDIO Y ARTÍCULOS TÉCNICOS

- Documentos Técnicos

- ENLACES RÁPIDOS

- elastotec

- Revestimiento de cerámica

- Revestimiento adherido en frío

- Vínculo directo

- Revestimiento vulcanizado en caliente

- Revestimiento de poliuretano

- Revestimiento de caucho

- Retraso de deslizamiento

- Retraso especial

- vlog

- Noticias sobre el panel de desgaste

- Revestimiento cerámico vulcanizado en caliente

- Documentos Técnicos

- Noticias

- ENLACES RÁPIDOS

- elastotec

- Revestimiento de cerámica

- Revestimiento adherido en frío

- Vínculo directo

- Revestimiento vulcanizado en caliente

- Revestimiento de poliuretano

- Revestimiento de caucho

- Retraso de deslizamiento

- Retraso especial

- vlog

- Noticias sobre el panel de desgaste

- Revestimiento cerámico vulcanizado en caliente

- ÚLTIMAS NOTICIAS

- FICHA DE DATOS DE SEGURIDAD DE MATERIALES

- MSDS Adhesivo de unión en frío

- Ficha de datos de seguridad del endurecedor de adhesivos Cold Bond

- Hoja de datos de seguridad del material de imprimación para metales 2205

- Hoja de datos de seguridad del material de imprimación para metales 2207

- MSDS Adhesivo de unión directa – Parte A

- MSDS Adhesivo de unión directa – Parte B

- Ficha de datos de seguridad del cemento para cepillado vulcanizado en caliente

- MSDS Adhesivo de revestimiento vulcanizado en caliente

- MSDS Resina adhesiva de unión directa para altas temperaturas

- MSDS Endurecedor de adhesivo de unión directa para altas temperaturas

- Detalles del embalaje de mercancías peligrosas de Elastotec

- FICHA DE DATOS DE SEGURIDAD DE MATERIALES

- Socio inicio sesión

- SOLICITUD

- Pasos del procedimiento de aplicación de revestimiento adherido en frío

- Lista de verificación de revestimiento cerámico adherido en frío

- Pasos del procedimiento de aplicación de vulcanizado en caliente

- Lista de verificación de revestimiento cerámico vulcanizado en caliente

- Procedimiento de aplicación de revestimiento cerámico para poleas con unión directa

- Rodillos de revestimiento cerámicos para poleas con unión directa, de <300 mm

- Lista de verificación de revestimiento cerámico de unión directa

- SOLICITUD

- Contacto

- Revestimiento de polea

- ENLACES RÁPIDOS

- Descripción general de los tipos de retraso

- Descripción del producto

- Selección retrasada: herramienta de análisis

- Analista rezagado

- Especificaciones del revestimiento de poleas

- Resumen de NAT vs. FRAS

- Unión caliente vs. unión fría

- Rodillos de revestimiento de gran tamaño

- Noticias sobre revestimiento de poleas

- Casos prácticos de revestimiento de poleas

- Recomendaciones de almacenamiento

- Hojas de Seguridad

- Instalaciones y Aplicadores

- Paneles de desgaste

- Sobre Nosotros

- Casos prácticos

- ÚLTIMOS CASOS DE ESTUDIO Y ARTÍCULOS TÉCNICOS

- Documentos Técnicos

- ENLACES RÁPIDOS

- elastotec

- Revestimiento de cerámica

- Revestimiento adherido en frío

- Vínculo directo

- Revestimiento vulcanizado en caliente

- Revestimiento de poliuretano

- Revestimiento de caucho

- Retraso de deslizamiento

- Retraso especial

- vlog

- Noticias sobre el panel de desgaste

- Revestimiento cerámico vulcanizado en caliente

- Documentos Técnicos

- Noticias

- ENLACES RÁPIDOS

- elastotec

- Revestimiento de cerámica

- Revestimiento adherido en frío

- Vínculo directo

- Revestimiento vulcanizado en caliente

- Revestimiento de poliuretano

- Revestimiento de caucho

- Retraso de deslizamiento

- Retraso especial

- vlog

- Noticias sobre el panel de desgaste

- Revestimiento cerámico vulcanizado en caliente

- ÚLTIMAS NOTICIAS

- FICHA DE DATOS DE SEGURIDAD DE MATERIALES

- MSDS Adhesivo de unión en frío

- Ficha de datos de seguridad del endurecedor de adhesivos Cold Bond

- Hoja de datos de seguridad del material de imprimación para metales 2205

- Hoja de datos de seguridad del material de imprimación para metales 2207

- MSDS Adhesivo de unión directa – Parte A

- MSDS Adhesivo de unión directa – Parte B

- Ficha de datos de seguridad del cemento para cepillado vulcanizado en caliente

- MSDS Adhesivo de revestimiento vulcanizado en caliente

- MSDS Resina adhesiva de unión directa para altas temperaturas

- MSDS Endurecedor de adhesivo de unión directa para altas temperaturas

- Detalles del embalaje de mercancías peligrosas de Elastotec

- FICHA DE DATOS DE SEGURIDAD DE MATERIALES

- Socio inicio sesión

- SOLICITUD

- Pasos del procedimiento de aplicación de revestimiento adherido en frío

- Lista de verificación de revestimiento cerámico adherido en frío

- Pasos del procedimiento de aplicación de vulcanizado en caliente

- Lista de verificación de revestimiento cerámico vulcanizado en caliente

- Procedimiento de aplicación de revestimiento cerámico para poleas con unión directa

- Rodillos de revestimiento cerámicos para poleas con unión directa, de <300 mm

- Lista de verificación de revestimiento cerámico de unión directa

- SOLICITUD

- Contacto

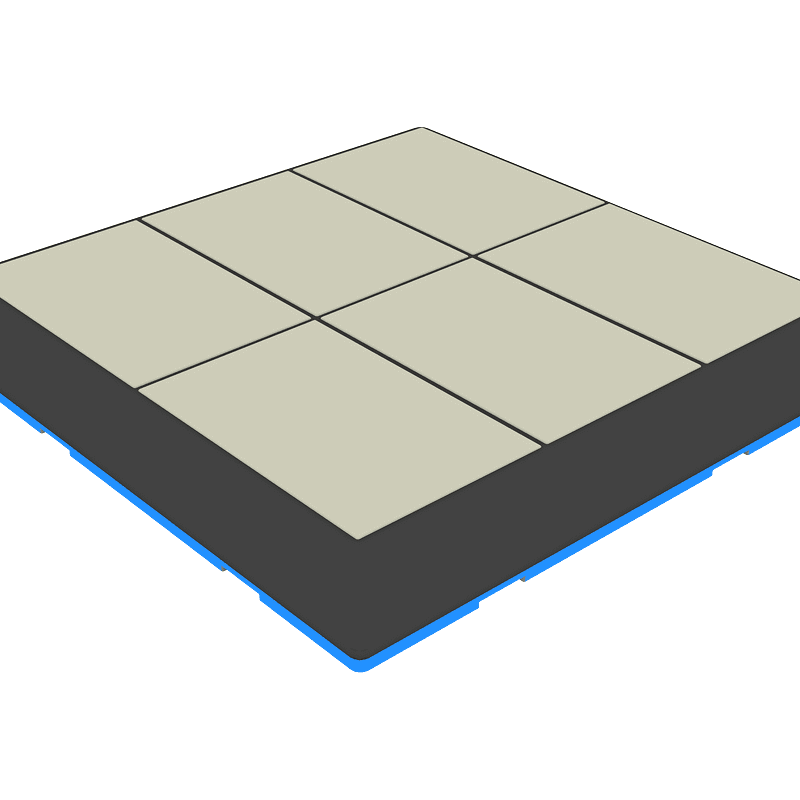

Revestimiento cerámico vulcanizado en caliente

Revestimiento Elastotec: revestimiento cerámico vulcanizado en caliente

El revestimiento cerámico vulcanizado en caliente se ha convertido en el estándar “de oro” para el revestimiento de poleas que se requiere para proporcionar una vida útil que se extienda más allá de la vida útil de los componentes mecánicos de una polea, como los cojinetes y los elementos de bloqueo.

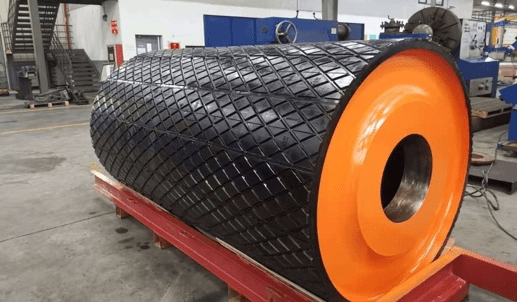

La vulcanización en caliente implica la aplicación de un revestimiento de caucho sin curar sobre la superficie de la polea y una capa de caucho sin curar y agentes adhesivos químicos que se pueden activar con el calor. La polea (con el revestimiento adherido) se coloca luego dentro de un recipiente de presión grande llamado autoclave y se cura a temperatura elevada, generalmente 140 °C durante 3 a 6 horas (según el tamaño de la polea).

La vulcanización en caliente implica la aplicación de un revestimiento de caucho sin curar sobre la superficie de la polea y una capa de caucho sin curar y agentes adhesivos químicos que se pueden activar con el calor. La polea (con el revestimiento adherido) se coloca luego dentro de un recipiente de presión grande llamado autoclave y se cura a temperatura elevada, generalmente 140 °C durante 3 a 6 horas (según el tamaño de la polea).

El autoclave se puede calentar de dos maneras diferentes:

- Vapor vivo a 375-400 kPa o

- Aire caliente a 375-400 kPa

Cuando se exponen a estas temperaturas y presiones elevadas, los compuestos de caucho y los sistemas de unión de caucho y cerámica pueden deteriorarse sustancialmente, con la consiguiente disminución del rendimiento en el uso final. La siguiente tabla muestra los resultados de la fuerza de extracción de baldosas a 90 grados para revestimiento cerámico antes y después de que el revestimiento se someta a un ciclo de curado con vapor en autoclave durante 3 horas a 140 °C. Los resultados analizan dos aspectos de la prueba de extracción de baldosas: la fuerza necesaria para la extracción de las baldosas, el modo de falla y el cambio en estas propiedades después del proceso de curado en autoclave.

Al evaluar los resultados de las pruebas se debe tener en cuenta lo siguiente:

- Cuanto mayor sea la fuerza de tracción de la adhesión, mejor.

- Cuanto menor sea el cambio en la fuerza de adhesión después del curado en autoclave, mejor será el rendimiento de uso final.

- La falla que se produce debido a un desgarro de caucho de <100 % después del curado en autoclave indica que el sistema de unión se ha deteriorado durante el ciclo de curado.

| MUESTRA | ADHERENCIA (kgf/cm2) | CAMBIO DESPUÉS DEL CURADO EN AUTOCLAVE | MODO DE FALLO | CURADO PREVIO AL AUTOCLAVE | CURADO POST-AUTOCLAVE |

|---|---|---|---|---|---|

| elastotec Curado previo al autoclave | 28.5 | 100% Desgarro de goma |  |  | |

| elastotec Curado post-autoclave | 27.4 | -4% | 100% Desgarro de goma |  |  |

| Proveedor A Curado previo al autoclave | 32.1 | 100% Desgarro de goma |  |  | |

| Proveedor A Curado post-autoclave | 10.2 | -68% | 40-50% Desgarro de goma |  |  |

| Proveedor B Curado previo al autoclave | 22.0 | 60% Desgarro de goma |  |  | |

| Proveedor B Curado post-autoclave | 12.1 | -45% | 40-50% Desgarro de goma |  |  |

El equipo de Elastotec incluye miembros con una amplia experiencia en la preparación de compuestos de caucho que han diseñado un compuesto de caucho que incluye ingredientes que brindan protección contra el envejecimiento por calor como base para el revestimiento cerámico vulcanizado en caliente Elastotec. Esto se puede ver en el cambio en la fuerza de extracción de las baldosas después del curado en autoclave de solo un -4%.

Además del desarrollo de un compuesto de caucho resistente al calor y al vapor, Elastotec ha llevado a cabo pruebas exhaustivas para identificar un sistema de unión (imprimación y adhesivo) que sea estable cuando se expone al calor y a la humedad/vapor. Esto se puede ver en el modo de falla antes y después del curado en autoclave, que permanece con un 100 % de desgarro del caucho. Esto indica que el sistema de unión es robusto y es capaz de soportar las condiciones del autoclave sin un deterioro sustancial.

Esto es lo que queremos decir cuando decimos que el revestimiento vulcanizado en caliente Elastotec está “diseñado para funcionar”.

Desafortunadamente, varios fabricantes de revestimientos creen que el revestimiento cerámico vulcanizado en caliente se puede fabricar tomando su revestimiento de unión en frío estándar existente y curándolo en autoclave sobre una polea.

– no se ha tenido en cuenta ni se ha modificado el efecto de la temperatura elevada, la presión y el contacto con el vapor. Este es un error que se puede ver en las fuerzas de extracción de las baldosas para los proveedores A y B en la tabla proporcionada con una pérdida del 68 % y del 45 %, respectivamente. Además, el modo de falla tanto para los proveedores A como para los B después del curado en autoclave fue de un 40-50 % de desgarro de caucho y de un 50-60 % de falla de adherencia. Esta falla de adherencia se ve como áreas en la baldosa sin cobertura de caucho después de la extracción de la baldosa.

El revestimiento cerámico para poleas debe funcionar en un entorno dinámico en el que cada pieza sufre una tensión que luego se elimina con cada rotación de la polea. La naturaleza cíclica de estas tensiones expone rápidamente cualquier debilidad en la unión entre la pieza cerámica y el caucho. Por este motivo, el revestimiento que se ha degradado durante el ciclo de curado en autoclave tiene muchas más probabilidades de fallar prematuramente debido a la pérdida de piezas cerámicas. Cuando esto sucede, lo único que se obtiene es un revestimiento cerámico al que le faltan piezas, lo que dañará la cubierta de la correa como resultado y será muy difícil de quitar de la polea.

Para un rendimiento de revestimiento que exceda la vida útil de los cojinetes y elementos de bloqueo, el revestimiento debe ser “Diseñado para rendir”

Para obtener más información o conversar con nuestro equipo de soluciones, visite: https://www.elastotec.com.au/elastotec-contact/ Or

Contacte con nuestro equipo en:

ventas@elastotec.com.au or +61 2 8987 1922